Les créateurs d’Ox Eye, Thibault Lecarpentier et Corentin Le Roy, sont de jeunes architectes navals qui arrivent sur le marché du design et de l’ingénierie nautiques (soutenus par l’ENSTA Bretagne) avec des principes en accord avec leur génération : « Dans un monde en constante évolution, nous pensons qu’il est crucial de prendre en compte le changement climatique et de transformer notre mentalité sur la façon dont nous construisons et concevons les bateaux. C’est pourquoi, chez Ox Eye, nous attachons une place importante à la créativité, l’innovation et la détermination pour que nous puissions ensemble construire le monde de demain où la performance puisse s’allier avec le respect de l’environnement et où on puisse préserver notre terrain de jeu, la mer. »

Le Flax 450 : le 1er démonstrateur ©Ox Eye

Le Flax 450 : le 1er démonstrateur

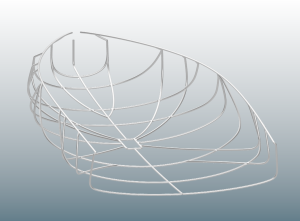

C’est avec cette philosophie du business et de solides savoir-faire navals qu’ils ont conçu leur 1er démonstrateur sur fonds propres : le Flax 450 aux lignes épurées et à la rondeur toute maîtrisée. Question design, rien à redire. Leur première création est magnifique. Mais le vrai secret d’Ox Eye est ailleurs. « Nous avons totalement réorganisé le process de fabrication autour des nouveaux matériaux, explique Thibault. Nous revenons un peu à l’origine de la construction navale en composant le bateau à partir d’un squelette en aluminium. » En s’inspirant des procédés aéronautiques, ils optimisent cette structure en aluminium pour la rendre aussi légère et résistante que possible, il ne reste plus qu’à « fermer la boite » avec les panneaux en fibre de lin.

Les squelettes en aluminium préférés aux moules en matériaux composites ©Ox Eye

Fini les moules en composite

« Avec l’aluminium, nous avons gagné 20 % en poids par rapport aux montages en composites, précise Thibault. Même si nous les regagnons avec la fibre de lin, nous atteignons au final un poids identique aux produits en vente actuellement et, surtout, nous pouvons garantir les mêmes performances ! C’est primordial pour nous. » Question compétitivité, les 2 jeunes créateurs ont pensé à tous les détails. Comme ils se positionnent sur de la minisérie, ils n’ont pas besoin de concevoir, fabriquer et stocker des moules composites. « Le moule, c’est juste 40 % en moyenne du prix du bateau, justifie Thibault. En plus, c’est écologiquement plus intéressant de s’en passer. »

Le tout avec des coûts et des délais raisonnables

Le Flax 450 : le 1er démonstrateur ©Ox Eye

Fibre de lin versus fibre de verre

Du point de vue environnemental, leur choix du lin n’a rien de surprenant en France. L’Hexagone est le 1er producteur mondial de fibre de lin ! « Avec cette fibre, on rivalise sans peine avec la fibre de verre, insiste Thibault même s’il reconnaît que ce n’est pas encore vrai pour le carbone. » Pourtant la méthode séduit et de nombreux chantiers navals regardent leurs travaux de très près. « Nous avons des projets de prototypes et comme nous n’utilisons pas de moules, ils sont 100 % personnalisables. Le tout avec des coûts et des délais raisonnables, ajoute Thibault. »

Loi Agec et réduction des déchets

La méthode a également un autre avantage environnemental : la réduction des déchets. Un point d’autant plus important qu’il s’inscrit dans le contexte de la loi de 2020 Antigaspillage et économie circulaire (Agec) qui définit la Responsabilité élargie des producteurs (REP) de cette filière en exigeant le traitement des déchets. « La fibre de lin est très facilement valorisable et pas encore totalement recyclable, car il reste encore à trouver une solution pour les résines, admet honnêtement Thibault. C’est pourquoi, pour l’instant, nous préférons parler de valorisation. Et même dans la filière ultime du chauffage, le lin est un excellent combustible qui restitue plus d’énergie qu’il n’en a eu besoin pour sa fabrication. » Quoi qu’il en soit, les deux jeunes créateurs ont prévu un process de fabrication tellement souple qu’ils pourront intégrer les nouvelles technologies au fur et à mesure qu’elles apparaîtront.